Wie Ihr vielleicht schon mit bekommen habt, basiert mein Pult auf dem MIDIbox Projekt. Aus vielen Fragen lese ich heraus, dass vielen dieses Projekt nicht bekannt ist oder sie es nicht verstehen. Dieser Artikel soll etwas Licht in’s Dunkle bringen.

Ziel des MIDIbox Projekts ist es eine Plattform zu schaffen, mit der sich unterschiedlichste Aufgaben erfüllen lassen. Von selbstgebauten Midi Controllern (wie mein Lichtpult) über „Midifizierten“-Geräten und kompletten Geräten Synthesizer, Sequenzer, usw. ist alles damit möglich.

Das „Gehirn“ für jedes Projekt bildet der Core, auf ihm läuft das MIOS-Betriebssystem. An den Core lassen sich verschiedene Module anschließen, für meinen Anwendungsfall sind die DIN- und DOUT-Module interessant: Es handelt sich dabei um Eingangs- und Ausgangsmodule.

Die Funktion der Ein-/Ausgänge sind über die Software MIOS-Studio 2 frei konfigurierbar, d.h. es kann frei bestimmt werden auf welches Mido-Kommando eine LED reagiert oder was beim Druck einer Taste passieren soll.

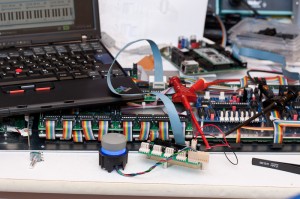

Mein Pult besteht aus einem LPC17 Core der gleichzeitig auch als USB-Midi Interface dient. Er ist mit jeweils 4 DIN und 4 DOUT Platinen voll „bestückt“. Für die ganzen LED’s benötige ich aber mehr DOUT-Module für die ich zusätzlich einen PIC-Basierten Core verbaue. Dieser hat wesentlich weniger Funktionen und ist nicht so schnell, reicht aber vollkommen aus um ein paar LED’s zum Leuchten zu bringen.

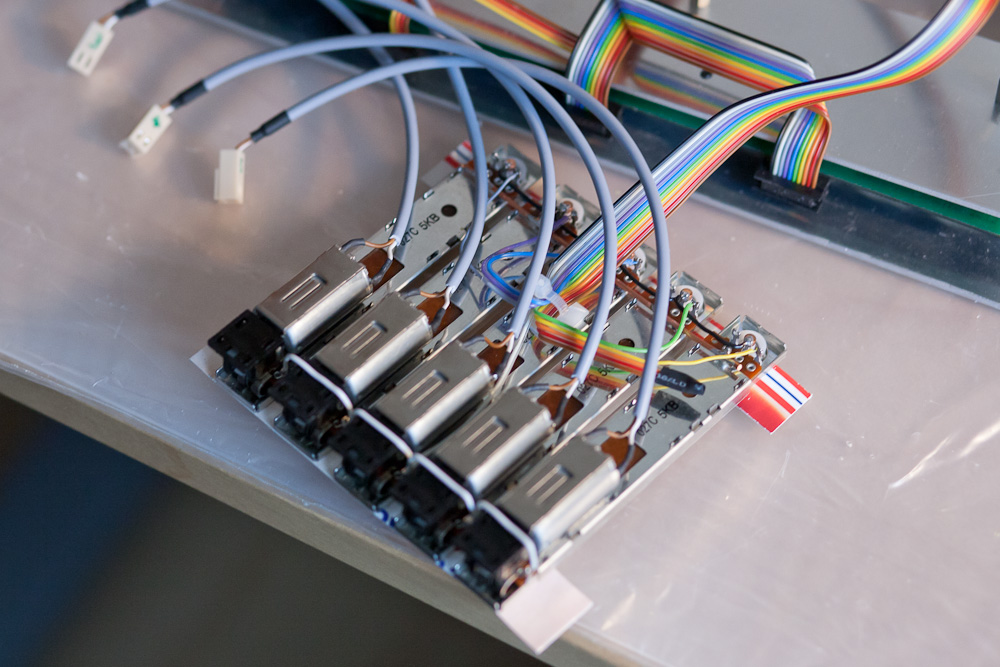

Die Motorfader bekommen extra Controller: Zwei MF_NG Module übernehmen die komplette Ansteuerung der Fader. Über Mios-Studio ist sogar das Regelverhalten der Motoren konfigurierbar.

Mehr dazu sobald das Pult zusammen gebaut ist…

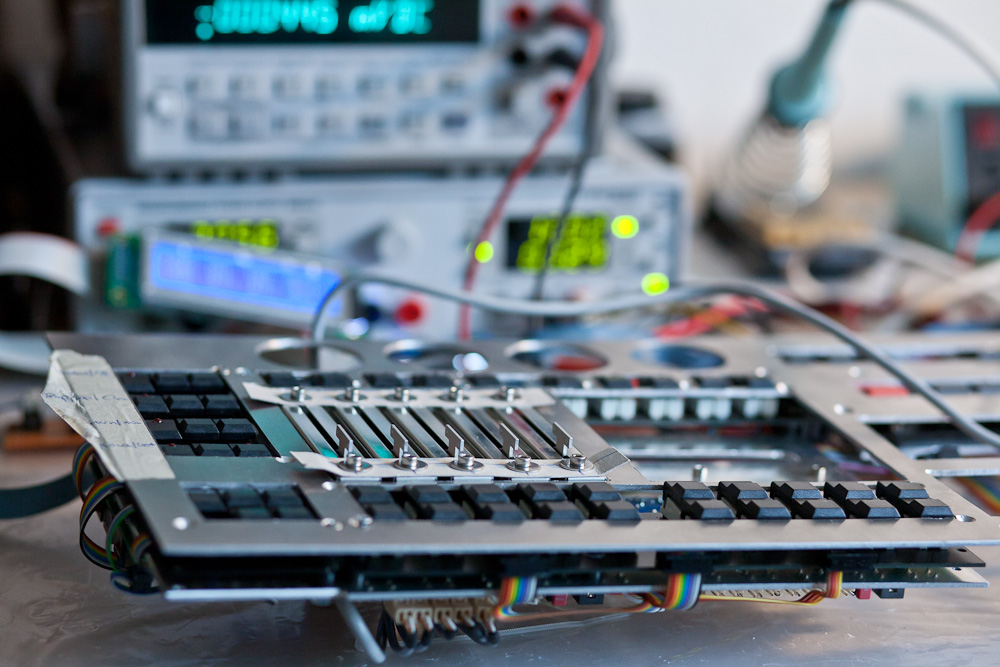

Nach viel Zeit des „andere Dinge tuns“ geht es auch bei mir weiter. Der notwendige Adapter fürs Display ist mittlerweile organisiert (siehe einer der ersten Posts), eine Relaisplatine zum Pult ein-/ausschalten ist geroutet und die Motorfader sind eingepflanzt. Ich will nichts versprechen, deswegen seid schonmal gespannt was sich in den nächsten Tagen tun wird! An stehen: Gehäuse weiter machen, Display in Betrieb nehmen und die obere Hälfte der Frontplatte sägen.

Nach viel Zeit des „andere Dinge tuns“ geht es auch bei mir weiter. Der notwendige Adapter fürs Display ist mittlerweile organisiert (siehe einer der ersten Posts), eine Relaisplatine zum Pult ein-/ausschalten ist geroutet und die Motorfader sind eingepflanzt. Ich will nichts versprechen, deswegen seid schonmal gespannt was sich in den nächsten Tagen tun wird! An stehen: Gehäuse weiter machen, Display in Betrieb nehmen und die obere Hälfte der Frontplatte sägen.